Eine »Spanende« Geschichte

Beim Fräsprozess in der Produktion der Firma alimex entstehen jede Menge Aluminium-Späne. Die mussten lange Zeit unter hohem Personalaufwand entfernt werden. Doch seit drei Jahren laufen die CNC-Fräsen in Willich Tag und Nacht durch, ohne dass Späne die Produktion behindern oder Schmutz verursachen. Denn ein Absaugsystem von ERBO transportiert die Späne ganz automatisch im laufenden Betrieb ab. Und das Beste: Durch Sammlung und Brikettierung werden die Späne wieder zu wertvollem Rohmaterial.

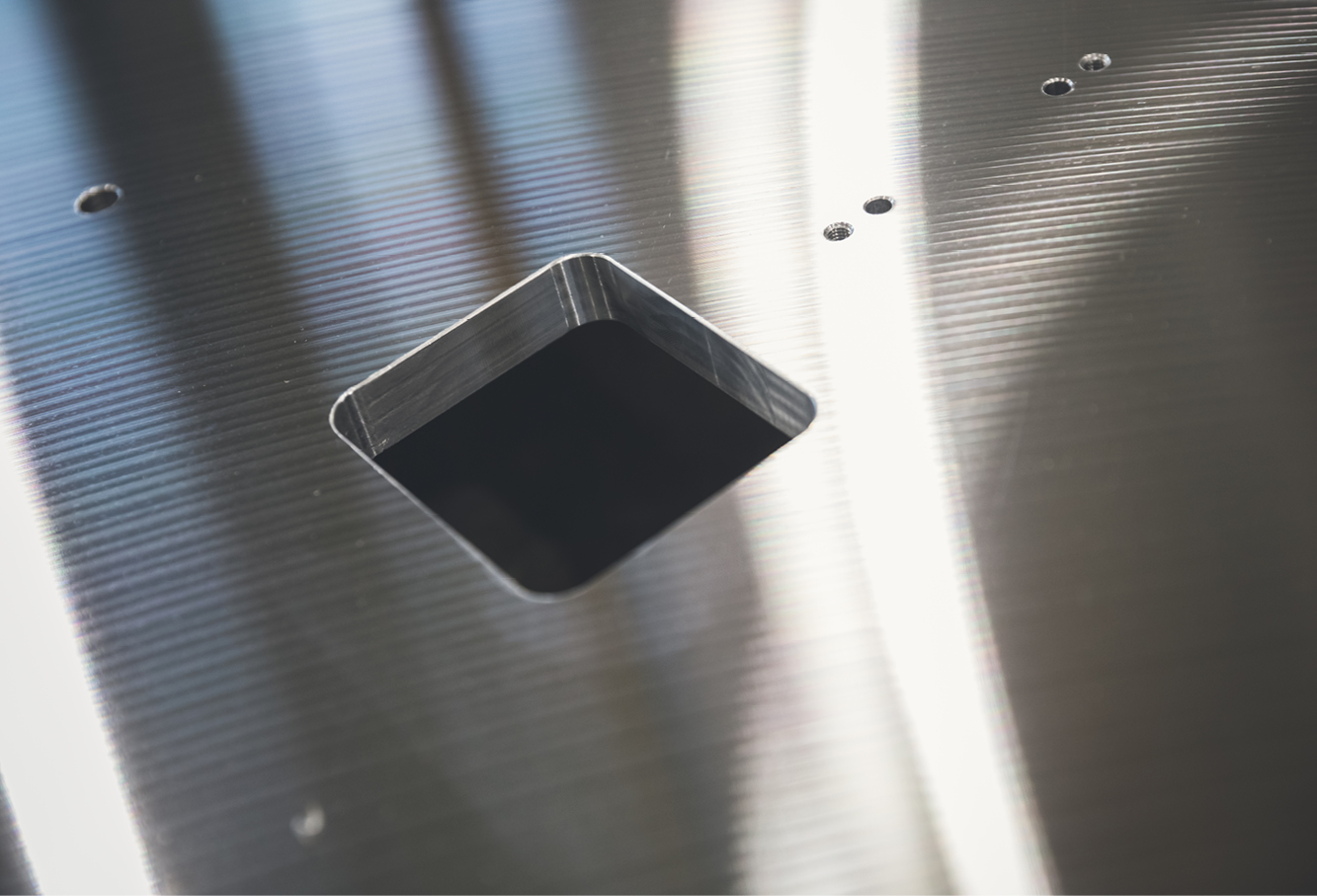

Der Nebel zieht in dichten Schwaden durch das Industriegebiet im nordrhein-westfälischen Willich. Doch in der Produktionshalle der Firma alimex leuchtet es hell. Denn die 3.200 Quadratmeter große Halle ist voll mit Aluminiumbauteilen, in unterschiedlichen Formen und Größen, die alle das Licht auf ihrer glänzenden Oberfläche spiegeln. Runde und eckige Bauteile stehen an allen Ecken und Enden, mit ebener Oberfläche und präzisen Fräsungen. In der Halle brummen die sieben CNC-Bearbeitungszentren vor sich hin, hier und da überwachen Arbeiter den Fräsfortschritt. Ansonsten sind nicht viele Menschen in der Produktion, die Maschinen arbeiten größtenteils automatisch.

„Ein Mitarbeiter pro Schicht hat den ganzen Tag nichts anderes getan, als Späne zusammenzutragen und in Containern zu entsorgen.“

Fernando Vieira, Schichtleiter bei alimex

Beim Fräsen wird auf das Mikrometer genau gearbeitet. Ein Bauteil kann bis zu 50 Stunden in Bearbeitung sein.

„An einigen Bauteilen haben wir eine Zerspanung von 80 bis 90 Prozent“, erklärt Fernando Vieira, Schichtleiter in der Produktion von alimex.

Aus einem Block Aluminium mit fünf Tonnen entsteht hier zum Beispiel ein 1.200 Kilo schweres Aluminiumbauteil. Die Maschinen fräsen präzise Vertiefungen ins Material. Und dabei entstehen viele Späne. „An einigen Bauteilen haben wir eine Zerspanung von 80 bis 90 Prozent“, erklärt Fernando Vieira. Blauer Mantel, zügiger Schritt: Vieira ist als Schichtleiter für die Organisation sämtlicher Abläufe in dieser Produktionshalle zuständig.

Beim Fräsprozess können schon mal bis zu 300 Kilogramm Späne pro Stunde anfallen. Diese Späne abzutransportieren war lange Zeit eine One-Man-Show. „Ein Mitarbeiter pro Schicht hat den ganzen Tag nichts anderes getan, als Späne zusammenzutragen und in Containern zu entsorgen“, erinnert sich Vieira. Das war nicht nur mühsam, sondern auch gefährlich, denn in der Halle stehen viele Bauteile, die Gänge sind schmal – und so ein Container ist groß und sperrig. „Wenn abends dann die Mitarbeiter nachhause gingen, musste auch die Produktion ruhen.“ Denn auch im Zwei-Schicht-Betrieb ist irgendwann Feierabend. „Wir hätten immer die Möglichkeit gehabt, die Anlagen weiterlaufen zu lassen. Aber da war dann eben niemand mehr da, um die Späne abzutransportieren.

Beim Fräsprozess können bis zu 300 Kilogramm Späne pro Stunde anfallen.

Es zählt jede Minute, in der die Maschinen arbeiten können – oder eben nicht

In diesen Zeiten ist die Auftragslage bei alimex hoch, Aluminiumbauteile sind gefragt. Ein Bauteil kann schon mal bis zu 50 Stunden in Bearbeitung sein. Da zählt also jede Minute, in der die Maschinen arbeiten können – oder eben nicht. So kam ein Absaugungssystem von der Firma ERBO ins Gespräch, das die Späne automatisch absaugt, abtransportiert und wiederaufbereitet. „ERBO ist bei alimex schon lange ein Begriff“, sagt Vieira. Denn in der Gussplattenproduktion am anderen alimex-Standort in Willich stehen bereits sieben Absauganlagen, darüber hinaus jeweils eine in den USA und Malaysia. „Trotzdem war ich erst skeptisch, ob das Verfahren bei CNC-Fräsprozessen mit nassen Spänen genauso funktionieren kann“, sagt Vieira.

Die Technik überzeugt – auch bei nassen und schweren Spänen

Bei der Gussplattenproduktion ist der Prozess ein anderer, das Material wird nur mit Minimalschmierung gesägt. Die Späne sind also trocken. Beim CNC-Fräsen aber muss das Material mit Kühlschmierstoff gekühlt werden, die herabfallenden Späne sind nass und schwer. „Ich konnte mir nicht vorstellen, dass diese Art von Spänen einfach abgesaugt werden kann“, so Vieira weiter. „Ich habe mich schon gesehen, wie ich jeden Tag zu den Rohrleitungen hochklettern und sie von Hand säubern muss, weil Späne die Leitungen verstopfen.“ Aber es kam anders. Die Absauganlage von ERBO wurde 2018 aufgebaut und lief ohne Zwischenfall vom ersten Tag an. „Das hat mich absolut von dieser Technik überzeugt“, sagt Vieira.

Die Absauganlage von ERBO lief ohne Zwischenfall vom ersten Tag an.

Das hat Fernando Vieira überzeugt.

„Späne sind kein Abfall, sondern können als wertvoller Rohstoff aufbereitet werden.“

Hans-Jörg Boltjes, Geschäftsführer von ERBO

Hans-Jörg Boltjes kennt diese anfängliche Skepsis. „Wir lösen ein Problem, von dem viele erst mal gar nicht wissen, dass sie es haben“, sagt der ERBO-Geschäftsführer. Doch das Personal-, Platz- und Sicherheitsthema haben viele Produzenten. „Hinzu kommt, dass in Zeiten der Rohstoffknappheit die nachhaltige Nutzung von Material immer wichtiger wird. Späne sind kein Abfall, sondern können als wertvoller Rohstoff aufbereitet und wieder in den Produktionskreislauf eingeführt werden“, sagt Boltjes.

Der Recyclingprozess wird zu einem festen Bestandteil der Produktionskette

Die Maschinen in der Produktionshalle in Willich sind durch ein Rohrleitungssystem an die Absauganlage von ERBO angeschlossen. Jedes CNC-Bearbeitungszentrum hat einen oder mehrere Späneförderer, auf denen die herabfallenden Späne gesammelt werden. Die Anlage saugt die Späne ab und leitet sie durch einen Trichter in die Rohrleitungen. Die Rohre laufen an der Decke der Halle entlang und sammeln das abgesaugte Material in der ERBO-Anlage. Dort werden die Späne zerkleinert und unter hohem Druck zu Briketts zusammengepresst. „Bei der Brikettierung wird nicht nur das Volumen der Späne reduziert, sondern auch die Flüssigkeit – also der Kühlschmierstoff – herausgepresst“, erklärt Boltjes. Aus den Späne-Briketts wird wieder ein Rohblock aus Aluminium, der weiter verarbeitet werden kann. „Der Recyclingprozess wird so zu einem festen Bestandteil der Produktionskette“, sagt Boltjes.

„Die nachhaltige Nutzung von Material wird immer wichtiger“, weiß Hans-Jörg Boltjes, Geschäftsführer von ERBO.

Bereits seit mehr als 50 Jahren setzt die Firma alimex auf den vielfältigen Werkstoff Aluminium

Außer der Brikettierung sind auch andere Verfahren – etwa das Zentrifugieren – zur Späneaufbereitung möglich. Die Materialrückgewinnung ist nicht nur bei Aluminium sinnvoll, sondern funktioniert auch bei anderen Materialien wie Stahl, Kupfer, Messing oder sonstigen Legierungen. Bei Aluminium, Kupfer oder Messing ist das Verfahren aber besonders wichtig, denn die Werkstoffe sind begehrt – und teuer. Aktuell kostet etwa das Kilogramm Aluminium zwischen drei und fünf Euro.

Der Preis schwankt, und auch das Material ist ständig in Bewegung. „Aluminium ist ein sehr vielfältiger Werkstoff“, erklärt Martin Niggemeier, Leiter des Geschäftsbereiches Bauteile bei alimex. „Aluminium ist leicht, besitzt eine gute Leitfähigkeit, kann hervorragend recycelt werden und hat nicht zuletzt eine besondere Optik.“ Bereits seit mehr als 50 Jahren setzt alimex auf diesen Werkstoff. Firmengründer Helmut Geller erfand einst das Aluminiumgussplattenverfahren. Bei diesem Verfahren wird der wärmebehandelte und so von Spannungen befreite Aluminiumbarren wie ein Laib Brot horizontal in Scheiben geschnitten und in die gewünschte Plattendicke gebracht. „Die Aluminiumgussplatten sind spannungsarm und haben eine exzellente Formstabilität. Deswegen eignen sie sich für viele Industrieanwendungen optimal“, weiß Niggemeier. Der mittlerweile verstorbene Helmut Geller erkannte diese Marktlücke und etablierte das Gussverfahren als Alternative zum Walzverfahren. Im Laufe der Jahre spezialisierte sich das Unternehmen immer weiter und ist heute ein renommierter Aluminiumlieferant mit knapp 200 Mitarbeitern weltweit, davon rund 160 in Willich.

Das Aluminiumgussplattenverfahren ist das Kerngeschäft von alimex. Die Fertigung von Bauteilen mit CNC-Fräsmaschinen soll unter Leitung von Martin Niggemeier in Zukunft weiter ausgebaut werden.

Durch die Absauganlage von ERBO kann die Produktion weiterlaufen. „Wir sind sehr glücklich, dass wir diesen Schritt mit ERBO gegangen sind.“

Fernando Vieira, Schichtleiter bei alimex

Das Aluminiumgussplattenverfahren ist das Kerngeschäft von alimex. Die Fertigung von Bauteilen mit CNC-Fräsmaschinen soll in Zukunft weiter ausgebaut werden. „Die Bauteile sind sehr unterschiedlich“, erklärt Niggemeier. „Wir fertigen einfache Komponenten, bei denen wir nur eine Grundgeometrie einbringen, bis hin zu sehr komplexen Bauteilen, die hinterher in sehr anspruchsvollen Maschinen eingesetzt werden.“ So liefert alimex beispielsweise Bauteile für die Halbleiterindustrie oder den Solarenergiebereich. „Da geht es dann um Mikrometer bei den Fräsungen“, so Niggemeier. Und dementsprechend viele Späne fallen an, die es gilt, abzusaugen. Durch die Absauganlage von ERBO kann die Produktion weiterlaufen. „Wir sind sehr glücklich, dass wir diesen Schritt mit ERBO gegangen sind“, sagt Fernando Vieira. „Die Mitarbeiter von ERBO kennen sich aus mit Spänen. Wenn wir eine Frage haben, kommt sofort eine Antwort.“

Durch die automatische Absaugung und Späneaufbereitung an CNC-Fräsen wird im laufenden Betrieb aus den Spänen wieder wertvolles Rohmaterial.